半自動溶接ワイヤの出が悪いときの大半は、チップ周辺に問題があります。

約9割はチップ周辺が原因

なぜワイヤの出が悪い原因の9割はチップ周辺なのか?そして、残りの1割の原因は何なのか?

早速、、、

と、その前に、ワイヤの出が悪いときのチェック方法の基本事項をおさらいしましょう。

この基本事項を踏まえて話を進めないと、ただでさえ専門用語が多い中「話が違うじゃねぇか!」となるかもしれませんので。

一応ね。

パワーケーブルは真っ直ぐ伸ばす

これは基本中の基本事項ですね。

ケーブルが曲がったまま溶接すると、ワイヤがスムーズに出てくれません。

洗車用ホースの捻れを取らないまま伸ばしても、水がチョロチョロとしか出ない場合があるように、ケーブルをまっすぐ伸ばすのが基本です。

めんどくさいんですけどぉ~ とか言わずに真っ直ぐにするか、大きな円を描くようなカーブにしてください。

また、腰の高さで溶接する時は手首付近のケーブルが窮屈になります。

(ティグの画像で申し訳ない)

このまま使用してるとワイヤの出が悪くなる原因になります。

オリフィスの装着

このオリフィスはとんでもなく出来る子です。

ピンク色で小っちゃくて可愛らしいのですが、この子の性能は炭酸ガスを整流にするだけでなく、トーチボディをスパッタからガードしてくれます。

ザキやザラキからガードしてくれる「いのちのいし」のようなもので、オリフィスを装備していない状態でスパッタの多い溶接をするとチップボディやライナがほぼ即死です。

アースはガッチリ!

アースが何かの拍子で外れてしまったり緩んだ状態で溶接すると電流が乱れてしまう場合があるので、溶接材にガッチリ固定します。

上の画像は火災にもつながる危険な状態です。

さてさて、基本事項をおさらいしたところで、早速いってみましょう!

ワイヤの出が悪いときのチェック方法

【チップ➯トーチボディ➯ライナ➯ローラー】

の順番でチェックしていきます。

まずはチップをチェック

溶接中にワイヤが突っかかるような感触がするときは、チップの内部がショートして傷付いてるので、新品のチップに交換すれば改善されます。

チップの内部が傷ついてしまう原因は以下の通り。

スイッチONでPAN!

溶接材にワイヤが接触したままスイッチを押すと

PANッ!

チップを一瞬で即死させます。うまく生き残ったとしてもチップ先端が損傷するので気をつけましょう。

スパッタでSPARC!

ノズルの奥に細かいスパッタが溜まっていると、溶接時にノズルと溶接材が接触したときにスパークします。

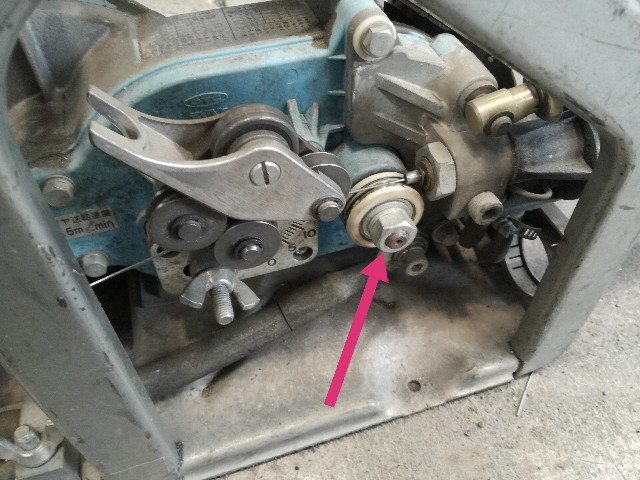

スパークは溶接中にノズルが青白く光るのですぐにわかります。矢印がスパーク痕。

ノズルがスパークするということは、電流が「溶接材➯ノズル➯スパッタ➯チップ➯ワイヤ」と流れてしまってる証拠です。

電流が本来ならば通る道ではない道を通っているので、チップの内部が傷が付いてしまい、ワイヤがスムーズに出なくなります。

スパッタはチップコートの使用、溶接後の清掃などでマメに処理しましょう。

ノズルを外した時に、もう一つ確認してほしいのはチップボディの損傷。

オリフィスが欠けたまま知らずに溶接し続けると、スパッタがより奥まで入り込むので、チップボディまでスパークしてします。

これを放っておくと今度はライナがスパークしてしまい、さらに症状が悪化するのでトーチボディを交換し、新しいオリフィスを装着させましょう。

はい、ここまでがチップ周辺の9割となります。

もし上記の方法で改善されなければ、残りの1割であるパワーケーブルの中のライナのチェック、ローラーのチェックに移ります。

ライナのチェック

ライナの中が傷付く原因で一番多いのは、ワイヤの先端(切り口)で傷付くこと。

私の職場では種類の違うワイヤを取っ替え引っ替えすることが多いので、ウェルパーでワイヤを切断するときは切り口に注意してます。

ワイヤの切断面が鋭角に尖ったまま高速でインチングすると、インナ内部が傷付きやすくなります。

使い込んだウェルパーでは、表裏でそれぞれ切断した場合、ワイヤ切り口が異なるので、切り口の断面は良く見るようにしてください。

ライナを外してエアーで清掃した後、それでも改善しなければライナの交換となります。

ライナの交換で症状が改善されなければ、送給装置のローラーのチェックに移ります。

送給装置ローラーをチェック

ここまで来るということは、お主、余程の手練れでござるな?(急にどうした)

一日に20kgのワイヤを溶かすような電流で溶接していればローラーがへたってもおかしくないですね。ローラーの溝を確認し、へたっているならもう片方に付け替えるか交換します。

これにてシグナルオールグレーン!

Let's Welding!

おっと、忘れるところでした。以前、ローラーを固定するナットが緩んでて、ワイヤが出てこなかったことがあったので、こちらも忘れずにチェック。

最後に

ご覧いただいたように、ワイヤの出が悪いときの原因の9割は、チップ周辺にあります。

症状が出ていなくても、いつの間にか自己流で溶接していると、トラブルになった場合対処できないことが多いです。

今回の記事をまとめていくうちに、機械や道具の扱いって基本が大事じゃね?って思う良いきっかけになりました。

基本に忠実

簡単なようですが、慌ただしい毎日の中ではついつい後回しにすることが多いので、今一度初心に戻りたいと思います。

ではでは、より良い溶接ライフを!