溶接欠陥の画像をいくつか載せました。

目次の項目をタッチすると見たいところへ飛べます。

アンダーカット

溶接欠陥の中でもトップクラスの有名どころ。

ステンレスがえぐれているのがわかるでしょうか?

溶接速度調整や溶接棒の供給が不十分だったり、仮付け(溶接棒無し)の幅が広すぎる、といった事が原因。

すみ肉溶接での端部はアンダーカットが出やすいので、慎重なノズル運びが要求されます。

ピット

ポッカリと空いている穴をピットと呼びます。

逃げ場のない空気の仕業だろうと思ってましたが、調べてみると溶接金属中のガスが正体のようです。切断時の油分が残っていると発生しやすいので、溶接個所の清掃を十分に行って異物の混入を防ぐことが大切です。

酸化

通常のTig溶接は溶融池が大気に触れないようシールドガス(アルゴンガス)で保護された状態で溶接を行いますが、シールドガスが不十分な状態になると溶融池が酸化し欠陥となります。

画像は管内のシールドガス忘れによる酸化です。

酸化箇所をそのまま溶接しようとしても絶対に溶けません。無駄な抵抗なのでグラインダーで削りましょう。

ステンレスのティグ溶接は溶接棒棒が酸化するため、クレータ電流にしてアークを切った後も確実にシールドガスを充てることが重要です。

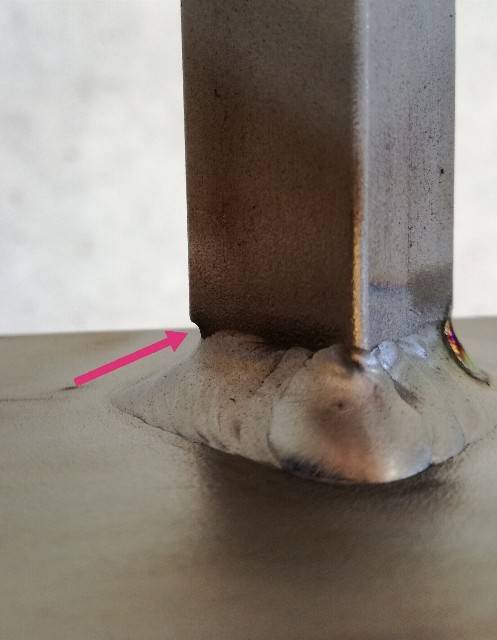

クレータ

溶接終了時に急にアークを切ると画像のようにくぼみが出来ます。このくぼみの事をクレータといい、割れやピットの原因になります。対策として、アークをパチッパチッと断続的に行いながらビードを盛り上げていくクレータ処理を行います。

溶接継ぎ目のラップ不足

溶接の繋目が不十分な状態の事です。

溶接欠陥の多くは溶接の繋ぎめに出来やすいのが特徴です。

そのほとんどが目視で確認できるのですが、ステンレスの場合は光の反射で判断しにくい場合があります。その時は指でなぞるとアンダーカットやピットなどはすぐにわかります。

アークストライク

溶接する際、故意に瞬間的にアーク(スパーク)が発生しすることで、母材の熱影響により強度が低下してしまう欠陥のコトです。

アークストライクの原因

アーク溶接では、ホルダーに溶接棒を付けたまま手から離してしまうと、溶接棒が鋼材などに接触した場合「バチッ」とアークが発生します。

また溶接スタート時に母材にアークを飛ばすと痕が残ります。

半自動溶接では、トーチを置いたつもりがトリガー部分が接触してしまいワイヤが勝手に送球されアークを発生させてしまう事があります。

ティグ溶接では溶接時にノズルが滑ると「ズババババッ」とアークストライクが起こります。

アークストライクの対策

対策としては以下のようになります。

アーク溶接では、ホルダーを手から離す際は必ず溶接棒を外すこと。アークを発生させるときは捨て板にアーク発生させてから溶接スタートする。

半自動溶接では、トーチを置く際はトリガーのスイッチが入らないようにな場所を選んで置くこと。

ティグ溶接では、ノズルが滑らないように息を吐きながらリラックスして溶接を行うこと。

意外と軽視されがちなアークストライクですが、外観上は間違いなくアウトです。

また、母材のえぐれた箇所を補修するのもなかなか手間がかかります。

そして、ペンキなどの引火物の近くで発生すると火災の原因にもなりうるので、管理者レベルでの認識が必要かと思います。